Suche

Standorte REMONDIS-Gruppe

Die Adressen aller REMONDIS-Unternehmen und -Niederlassungen weltweit finden Sie unter:

Auf kurzen Wegen zur nachhaltigen Verwertung

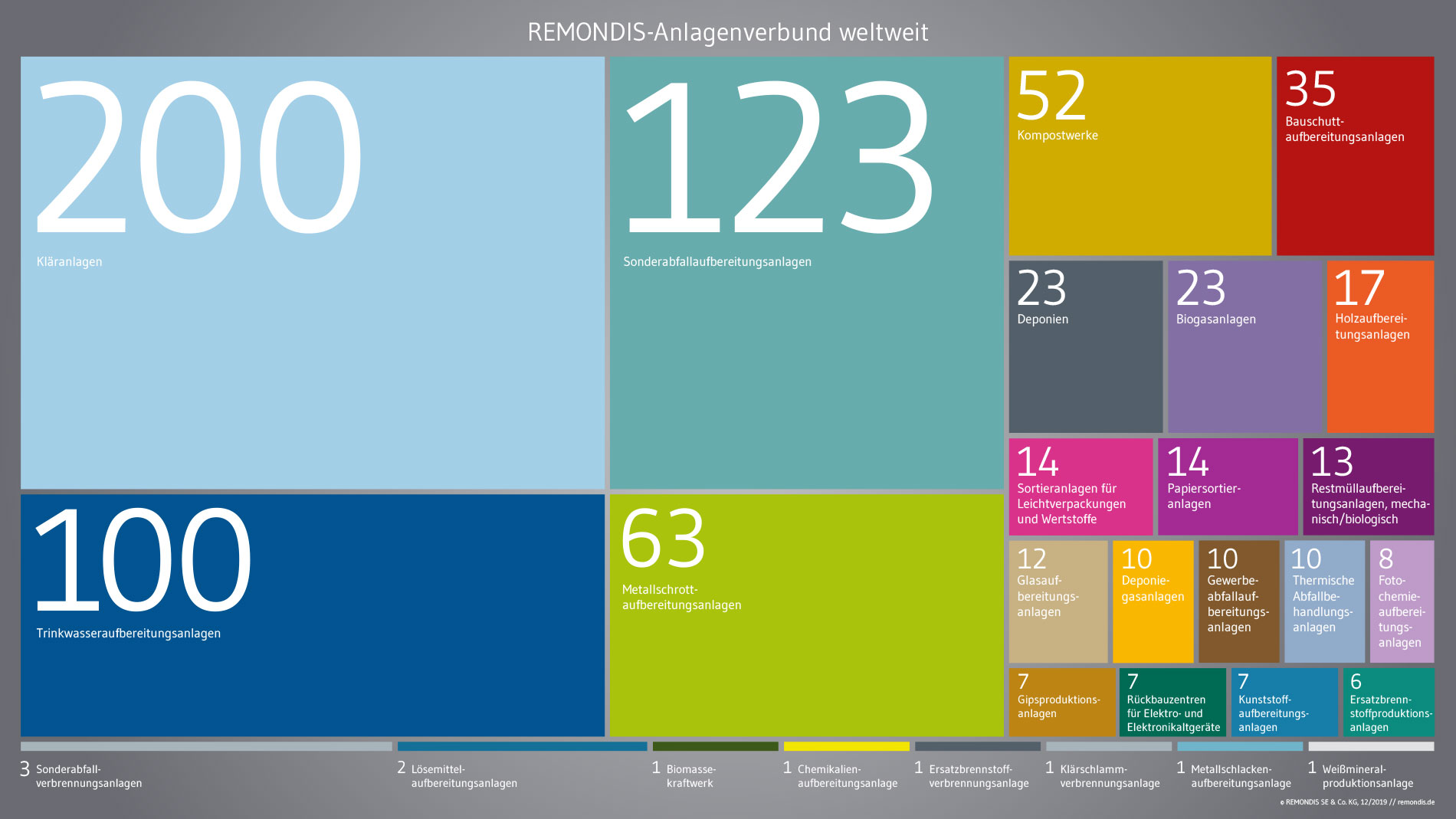

Die Qualität und Quantität der Verwertungslösungen von REMONDIS wird gewährleistet durch ein dichtes Anlagennetz. Weltweit existieren über 1.000 Standorte, an denen modernste Aufbereitungstechnologien ansässig sind. Besonders hoch ist die Konzentration in Europa. Alleine in Deutschland befinden sich – verteilt auf die Zuständigkeitsbereiche der sechs Regionalgesellschaften – mehrere hundert Anlagen für die Behandlung unterschiedlichster Stoffe. Das versetzt uns in die Lage, als regionaler und lokaler Partner für Unternehmen vor Ort besonders effiziente und damit wirtschaftliche Verwertungslösungen anzubieten.

Von Trinkwasseraufbereitung bis Weißmineralproduktion

Rund 30 verschiedene Anlagenarten stellen die Aufbereitung und Verwertung diverser Materialien sicher. Tendenz steigend. Denn wir arbeiten kontinuierlich daran, noch mehr Wertstoffe noch effizienter recyceln oder sogar für die Herstellung neuer Produkte nutzen zu können. Das Ergebnis ist ein kontinuierlicher Ausbau des aktuell 1.100 Anlagen umfassenden Netzes. Neben der Vielseitigkeit der Behandlungsmöglichkeiten steht dabei die Optimierung der Logistik im Mittelpunkt. Anlagen für gängige Abfallarten sind flächendeckend so verteilt, dass meist nur kurze Wege zurückzulegen sind. Dies gilt übrigens auch grenzüberscheitend. So nutzt beispielsweise die Regionalgesellschaft Rheinland Anlagen in den benachbarten Niederlanden.

Anlagenbeispiele aus den sechs REMONDIS-Regionen

Ihnen alle Anlagen des REMONDIS-Verbunds im Einzelnen vorzustellen, würde den Rahmen dieser Website ohne Zweifel sprengen. Deshalb haben wir für Sie exemplarisch sechs Aufbereitungsstandorte für unterschiedliche Materialien herausgesucht. Jeweils einen für jede der sechs Regionalgesellschaften.

Aus Flaschen werden Flakes

In der Hansestadt Hamburg betreibt REMONDIS eine der modernsten PET-Aufbereitungsanlagen Europas. Es handelt sich dabei um eine Anlage für werkstoffliches Kunststoffrecycling. Das heißt, der Wertstoff wird über aufwändige Trennungs- und Reinigungsprozesse sortenrein zurückgewonnen. Am Ende entstehen so aus alten Flaschen kleine, hochreine PET-Flakes, die sich zur Herstellung neuer Produkte wie Folien, Flaschen, Non-Food-Verpackungen, Packbändern oder Fasern nutzen lassen.

Das passiert beim Recycling

Im ersten Schritt kommen die zu Ballen und Briketts gepressten PET-Einwegflaschen zur Sortierstrecke. Dort erfolgt die automatische Aussortierung von Verschlusskappen, Folien, losen Etiketten sowie sonstigen Störstoffen. Zudem werden die Flaschen nach klaren und farbigen Fraktionen getrennt. Für diesen Prozess stehen sowohl Ballistik-Separatoren als auch optische Sortiergeräte zur Verfügung. Anschließend werden die Flaschen in der Nassmühle zu Flakes zerkleinert. Diese gelangen dann in die Waschlinie zur Heißwäsche und Trocknung, wobei zugleich verbliebene Etiketten und Klebereste entfernt sowie Metalle und Fremdkunststoffe abgetrennt werden. Fertig ist der neue Rohstoff.

Darum braucht es PET-Recycling

Mit einer Produktionsmenge von rund 40 Millionen Tonnen jährlich sind PET-Flaschen weltweit die führende Getränkeverpackung. Allein in Deutschland werden jährlich über 450.000 Tonnen gebrauchter PET-Flaschen gesammelt. Entsprechend wichtig ist es, in diesem Bereich Aufbereitungsmöglichkeiten zu schaffen und Stoffkreisläufe zu schließen.

| Zahlen zur Anlage | |

|---|---|

| In Betrieb seit | 2016 |

| Output PET-Flakes | 20.000 t/a |

Kommune und Privatwirtschaft Hand in Hand

Die Wertstoff Union Berlin – das Ergebnis einer ÖPP zwischen der kommunalen Berlin Recycling GmbH und REMONDIS – betreibt seit 2012 eine der bundesweit modernsten und innovativsten Papiersortieranlagen. Im Zweischichtbetrieb wird Altpapier aus Gewerbe, Handel, Industrie und privaten Haushalten zu hochwertigsten Qualitäten für die Papierindustrie sortiert und teilweise verpresst. Die Anlage leistet damit einen Beitrag zur nachhaltigen Erfassung, Sortierung und sortenreinen Bereitstellung eines kostbaren Rohstoffs. Und das im großen Stil: Von den insgesamt 190.000 Tonnen Altpapier, die jährlich in Berlin anfallen, landen allein 130.000 Tonnen in der Aufbereitung der Wertstoff Union Berlin.

Darum braucht es Papierrecycling

Altpapier zählt zu den traditionellen Rohstoffquellen und findet aufgrund seiner ökologischen und ökonomischen Vorzüge reißenden Absatz in der Papierindustrie. Während für ein Kilogramm Neupapier rund 2,2 Kilogramm Holz und vier Kilowattstunden Energie benötigt werden, lässt sich die gleiche Menge Recyclingpapier aus 1,15 Kilogramm Altpapier und 1,5 Kilowattstunden Energie erzeugen. Zudem profitiert die Umwelt, denn das hier sortierte Papier entspricht einer Einsparung von mehr als 75.000 Tonnen CO2.

| Zahlen zur Anlage | |

|---|---|

| In Betrieb seit | 2012 |

| Investitionsvolumen | 8 Mio. Euro |

| Hallenfläche | 4.000 m2 |

| Behandelte Papiermenge | 130.000 t/a |

Produktion von hochwertigem Biogas

Die Biogasanlage der RETERRA Freiburg GmbH, einer 100-Prozent-Beteiligung der REMONDIS-Region Süd, ist seit 1999 in Betrieb. RETERRA verarbeitet dort im Auftrag der Stadt Freiburg und des Landkreises Breisgau-Hochschwarzwald rund 32.000 Tonnen Bioabfall aus den privaten Haushalten. Zusätzlich werden auch kleinere organische Abfälle gewerblicher Herkunft verwertet. Die Anlage produziert jährlich 4,7 Millionen Kubikmeter hochwertiges Biogas. Der überwiegende Teil des Biogases wird über eine Gasleitung nach Freiburg-Landwasser gefördert, wo die Blockheizkraftwerke der Badenova daraus Strom produzieren und mit der Abwärme den Stadtteil Freiburg-Landwasser beheizen. Das restliche Biogas wird am RETERRA-Standort Tullastraße ebenfalls in Blockheizkraftwerken zur Strom- und Wärmeproduktion genutzt. Damit verfügen die Freiburger über eine der effizientesten Bioabfallvergärungen ihrer Art.

Beitrag zur Energiewende

Aus dem Biogas der RETERRA Freiburg GmbH werden ca. 10.000.000 Kilowattstunden umweltfreundlicher, CO2-neutraler Strom produziert. Dies reicht zur Versorgung von rund 3.000 Haushalten im Stadtgebiet und stellt einen bedeutenden Beitrag zur Energiewende in der Region dar. Die Nutzung des Biogases in Freiburg-Landwasser zeichnet sich durch optimale Energieeffizienz aus und hat durch den kombinierten Einsatz von Bio-, Deponie- und Bioerdgas Modellcharakter. Zudem werden nach der Verarbeitung in der Biogasanlage pro Jahr rund 13.500 Tonnen flüssiges Gärprodukt an die Landwirtschaft abgegeben. Damit können große Mengen mineralische Handelsdünger substituiert sowie Böden und Gewässer geschont werden. Ein weiteres Nebenprodukt sind 8.500 Tonnen Kompost, der direkt vor Ort in den Verkauf geht – unter anderem an Privatkunden und Gartenbaubetriebe.

Kaskadennutzung in Perfektion

In den vergangenen Jahren wurden aufwändige Investitionen getätigt, um den fortschreitenden technischen und gesetzlichen Anforderungen zu genügen. Es wurden nicht nur einzelne Maschinenkomponenten ausgetauscht, sondern unter anderem eine Lagerhalle und ein großer Speicher für das flüssige Gärprodukt mit einem Füllvolumen von 4.000 Kubikmetern erstellt. Aktueller Höhepunkt der Erneuerungsinvestitionen ist die jüngste Fertigstellung der neuen Nachkompostierhalle einschließlich der zusätzlichen Tunnelkompostierung und neuer Kompostaufbereitungstechnik. Die nach der Vergärung anfallenden Feststoffe werden innerhalb einer vollständig gekapselten, klimagesteuerten Rottehalle stabilisiert. Das fertige Produkt wird am Ende der Behandlung in neuen Siebmaschinen zu hochwertigem Kompost aufbereitet.

| Zahlen zur Anlage | |

|---|---|

| In Betrieb seit | 1999 |

| Biogas für Stromerzeugung | 4,7 Mio. m3/a |

| Versorgte Haushalte | 3.000 |

| Flüssige Gärprodukte | 13.500 t/a |

| Komposte | 8.500 t/a |

Vorreiter im Gipsrecycling

Aus Gipskartonplatten und Formteilen aus Gips entstehen am Standort in Zweibrücken jährlich bis zu 72.000 Tonnen reinster Gips zur direkten Wiederverwendung in der Industrie. Die Anlage am Standort einer bis 2009 betriebenen Abfallsortieranlage ist eine von nur vier im ganzen Bundesgebiet – ein Grund dafür, dass die Potenziale des aufbereiteten Gipses bislang nicht vollumfänglich ausgeschöpft werden können. Dabei liegen die Vorteile des Prozesses auf der Hand. Das natürliche Gipsvorkommen kann effektiv geschont werden bei gleichzeitiger Verringerung des CO2-Ausstoßes. Zudem kann neuer Deponieraum für tatsächlich nicht verwertbare Stoffe genutzt werden. Durch die gewählte Form der Aufbereitung nutzt REMONDIS einen entscheidenden Vorteil der Ressource Gips, denn der Gips behält beim Aufbereitungsprozess seine physikalischen und chemischen Eigenschaften und kann daher beliebig oft recycelt werden.

Einzelheiten zur Aufbereitung

Nach der Vorsortierung des Materials folgen mehrere Aufbereitungs- und Zerkleinerungsschritte bis hin zu einem hochqualitativen und direkt wiederverwendbaren Recyclinggips. Eine hohe Reinheit, geringe Feuchte sowie kundenspezifische Körnung unterstreichen den gewonnenen, offiziell bestätigten End-of-Waste-Produktstatus. Der Recyclinggips garantiert zahlreiche Verwendungsmöglichkeiten und kann direkt im Produktionsprozess wiedereingesetzt werden. Neben dem gewonnenen Gips kann auch das Papier der Gipskartonplatten abgetrennt und aufbereitet werden, sodass es in der Papierindustrie wiedereingesetzt werden kann. REMONDIS schafft auf diese Weise die Schließung von gleich zwei Stoffkreisläufen.

Darum braucht es Gipsrecycling

Gips ist ein beliebter Baustoff. Der jährliche Gesamtbedarf an Calciumsulfat-Rohstoffen in der Gips- und Zementindustrie beträgt etwa 9,5 Millionen Tonnen. Tendenz steigend. Ein Teil der Gipsversorgung droht jedoch komplett wegzubrechen. Denn mit sukzessiver Abschaltung der Kohlekraftwerke verschwindet auch der sogenannte REA-Gips – ein Nebenprodukt der Rauchgasentschwefelung ebenjener Kraftwerke. Dem Gipsrecycling, das aktuell gerade mal zu sieben Prozent betrieben wird, kommt damit eine immer größere Bedeutung zu. Vor allem, wenn man natürliche Gipsressourcen schonen und Umweltschäden durch Tagebau vermeiden will.

| Zahlen zur Anlage | |

|---|---|

| In Betrieb seit | 2017 |

| Output Recyclinggips | 72.000 t/a |

Hoher Verwertungsanspruch

REMONDIS betreibt bereits seit fast 30 Jahren Recyclinganlagen für Elektro- und Elektronikschrott. Mit hohen Verwertungsquoten werden hier Glas, Kunststoffe, Eisen- und Nichteisenmetalle zurückgewonnen. Als Recyclingrohstoff sind die Materialien vielfach direkt in der Produktion einsetzbar. Weitere Wertstoffe werden in zusätzlichen Aufbereitungsprozessen für eine erneute Nutzung vorbereitet.

Bestens eingebunden

Im Zuge des E-Recyclings werden die Elektroaltgeräte umweltgerecht von Schadstoffen entfrachtet und in verschiedenen Prozessen aufbereitet. Ein weiterer Vorteil der Anlage in Lünen: Als Bestandteil des REMONDIS Lippewerks ist sie direkt mit Anlagen zur Kunststoffproduktion und Metallverwertung sowie einem Holzverarbeitungsexperten vernetzt. Und mit dem ebenfalls auf dem Gelände ansässigen UCL Umwelt Control Labor besteht eine direkte Zusammenarbeit für Materialanalysen.

Darum braucht es E-Recycling

Elektro- und Elektronikaltgeräte enthalten wertvolle Materialien wie Kupfer, Gold und Platin, aber auch Schadstoffe, die Gesundheit und Umwelt gefährden können. Beide Aspekte verlangen einen professionellen Umgang mit Elektroschrott – in den Industrienationen ebenso wie in den aufstrebenden Regionen der Welt, die zunehmend am technischen Fortschritt teilhaben.

| Zahlen zur Anlage | |

|---|---|

| Input | 100.000 t/a |

| Arbeitsplätze | ca. 90 |

Vorbildliche Sortiertiefe

Mit einem Durchsatz von bis zu 150.000 Tonnen pro Jahr, davon 120.000 Tonnen Leichtstoffverpackungen aus dem dualen System, gehört die Anlage in Erftstadt zu den Schwergewichten auf dem deutschen Recyclingmarkt. Zudem zeichnet sie sich durch eine außergewöhnliche Sortiertiefe aus. REMONDIS hat hier ganz gezielt in moderneste Technik investiert. Nicht nur, um den immer weiter steigenden vorgeschriebenen Verwertungsquoten gerecht zu werden, sondern auch, um seiner Verantwortung im Bereich der Rohstoffrückgewinnung und des Ressourcenschutzes gerecht zu werden.

Das passiert in der Anlage

In drei Hallen für Anlieferung, Sortierung und Lagerung wird das Verpackungsmaterial zu Rohstoffen verarbeitet und konfektioniert. Die Anlieferungshalle ist mit einem Portalkran ausgestattet, der mit den anfallenden Mengen problemlos umgehen kann. Für die möglichst detaillierte und umfassende Sortierung läuft das Material nach der automatisierten Sacköffnung über eine Förderstrecke von rund 1,5 Kilometern durch eine lange Reihe von technisch ausgereiften Sortierstufen. Dazu gehören neben einer Siebtrommel auch Schwingsiebe, Nah-Infrarot-Trenner, Windsichter und Ballistikseparatoren. Was dabei an sauber getrennten Wertstoffen herauskommt, kann sich nicht nur sehen lassen, es dient der abnehmenden produzierenden Industrie als umwelt- und klimaschonender Recyclingrohstoff, der den Bedarf an weniger umweltfreundlichen sogenannten Primärrohstoffen signifikant reduziert.

Ergebnis der Aufbereitung

Die in Erftstadt aussortierten werkstofflichen Fraktionen sind Polyethylen (PE), Polypropylen (PP), Polystyrol (PS), PET-Flaschen, PET-Schalen, Getränkekartons, Weißblech, Aluminium, Folien, PPK und sogar Glas. Letzteres ist eine Besonderheit der Erftstädter Anlage. Am Ende der eigentlichen Sortierung durchlaufen die sogenannten Sortierreste noch einmal eine technische Nachsortierung, bei der vor allem der oft aus Fehlwürfen stammende Anteil an Glas separiert wird.

Darum braucht es LVP-Recycling

Leichtverpackungen machen den größten Anteil des Verpackungsabfalls deutscher Haushalte aus. Und die Mengen nehmen weiter zu. Umso wichtiger ist es, LVP möglichst umfassend dem Recycling zuzuführen. Vor allem, wenn man bedenkt, wie ressourcen- und energieaufwändig die Neuproduktion von Kunststoffen ist. Jede Tonne recycelter Kunststoff spart gegenüber dem aus Erdöl hergestellten Primärmaterial 1,2 Tonnen CO2 ein.

| Zahlen zur Anlage | |

|---|---|

| Materialinput gesamt | 150.000 t/a |

| Materialinput LVP | 120.000 t/a |

| Anzahl Nah-Infrarot-Trenner | 21 |

| Anzahl Windsichter | 4 |

| Anzahl Ballistikseparatoren | 2 |